Паркет от "Ковчега"

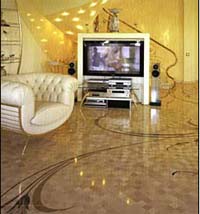

За 15 лет своей деятельности производственная фирма «Ковчег-паркет» освоила все известные и в том числе только ею изготавливаемые виды профессиональной продукции. Она по праву занимает достойное место в первой десятке мировых разработчиков и производителей художественных цветных паркетов.

Руками специалистов предприятия уложены полы в Московском Кремле, Храме Христа Спасителя, Патриархии России, Центре православного наследия, Центризбиркоме, МИДе, Мэрии Москвы, Царицыно, Большом Театре, отреставрированном Казанском Кремле, городской Ратуше и театре оперы и балета им. Мусы Джалиля в Казани, на объектах Президента России, в залах приема Правительств Армении, Казахстана, Таджикистана и Узбекистана, во многих правительственных зданиях и сотнях городских и загородных домов частных и корпоративных заказчиков.

Один пример: получение от Министерства культуры РФ лицензии на право проведения реставрационных работ и, в частности, на реставрацию паркета открыло новое направление в деятельности фирмы, предусматривающее воссоздание и реставрацию паркетных полов в зданиях исторической застройки. В 2003 году специалисты фирмы закончили работы по воссозданию паркетов в стилистике XVIII в. в Константиновском дворце – здании с почти трехвековой историей в Стрельне, где происходят основные события общественно-политической жизни Санкт-Петербурга и всей России. На этом объекте две тысячи квадратных метров мозаики и художественного паркета были изготовлены и уложены за два месяца.

Повод: для написания данной статьи им явился факт запуска специалистами «Глобал Эдж» обрабатывающего центра с компьютерным управлением Busellato Jet тип С2 на подмосковном заводе «Ковчег» в Подольске. В процессе приемки оборудования мне удалось побеседовать с генеральным директором фирмы, Артуром Робертовичем Кочаровым. Он рассказал:

Повод: для написания данной статьи им явился факт запуска специалистами «Глобал Эдж» обрабатывающего центра с компьютерным управлением Busellato Jet тип С2 на подмосковном заводе «Ковчег» в Подольске. В процессе приемки оборудования мне удалось побеседовать с генеральным директором фирмы, Артуром Робертовичем Кочаровым. Он рассказал:

История компании началась, как и во многих случаях в России, в начале девяностых, когда два инженера с высшим образованием в области машиностроения занялись деревообработкой, не имея стартового капитала. Первое производство располагалось в арендуемом подвале, где в условиях безденежья (ни разу не брали кредит) группа единомышленников смогла не только выжить и накормить свои семьи, но и создать промышленную империю, число занятых в которой на сегодня приближается к тысяче человек. Тогда девятьсот квадратных метров подвала было забито паркетной фризой под потолок. И сегодня в собственном здании площадью восемь тысяч квадратных метров (когда-то принадлежавшем заводу «Зингер», а теперь являющимся собственностью «Ковчега») где места на порядок больше, нельзя сказать, чтобы на его пяти этажах было просторно.

Дуб, клен, ясень заготавливаются в России. Орех, груша, вишня, платан – в Армении. Экзотические породы закупаются у коллег, таких как Bohmans, «Коммодор», «Комофлор», или самостоятельно, в Латинской Америке. Всего при изготовлении художественного паркета используется от пятнадцати до двадцати пород древесины. База данных сотрудничающих с «Ковчегом» архитекторов и дизайнеров насчитывает свыше пяти тысяч человек. В штате компании, помимо рабочих и управленческого персонала, числятся двадцать дизайнеров, десять художников (многие – из «Суриковского» училища), десять маркетологов, пятьдесят менеджеров, сто двадцать укладчиков… и так далее.

Исходный материал (фриза) проходит жесточайший контроль качества в три этапа: первый – на заводе-изготовителе, второй – на приемке в Подольске, третий – при сборке. Проверяются текстура, геометрия, влажность. «На всякий случай» в Подольске стоят четыре доводочные сушильные камеры. Известный всем ГОСТ допускает влажность паркета в девять процентов с отклонением до трех процентов. Собственные требования «Ковчега» допускают отклонение не более чем на один процент. На сортировке фризы установлен «Глаз», как его называют инженеры «Ковчега» – уникальная линия, разработанная специалистами завода при помощи ученых из МГТУ имени Баумана – две станции, оснащенные фотоэлементами не только автоматически выбраковывают дефектные заготовки, но и проверяют их геометрию и сортируют по оттенкам древесины.

Исходный материал (фриза) проходит жесточайший контроль качества в три этапа: первый – на заводе-изготовителе, второй – на приемке в Подольске, третий – при сборке. Проверяются текстура, геометрия, влажность. «На всякий случай» в Подольске стоят четыре доводочные сушильные камеры. Известный всем ГОСТ допускает влажность паркета в девять процентов с отклонением до трех процентов. Собственные требования «Ковчега» допускают отклонение не более чем на один процент. На сортировке фризы установлен «Глаз», как его называют инженеры «Ковчега» – уникальная линия, разработанная специалистами завода при помощи ученых из МГТУ имени Баумана – две станции, оснащенные фотоэлементами не только автоматически выбраковывают дефектные заготовки, но и проверяют их геометрию и сортируют по оттенкам древесины.

Теперь внимание: на производстве используется тридцать два станка с ЧПУ собственного (!) производства, позволяющие изготавливать фигурные детали с точностью до пятидесяти микрон, и самодельные пресса (которые мне не разрешили сфотографировать, так как уникальный принцип их действия проходит оформление патентной заявки в Лондоне). Производство безотходное – опилки и обрезки идут на отопление собственной котельной.

Ручная работа на полах заказчиков и требование высочайшей квалификации паркетчиков-краснодеревщиков не ограничивают географию распространения художественного паркета двумя-тремя крупными городами. Паркетные модули, одним из первых разработчиков и инициаторов внедрения которых является «Ковчег-паркет», – новинка на российском рынке. Они представляют собой фрагменты различных рисунков укладки паркета с использованием нескольких пород древесины. Поскольку основная трудоемкость работ по созданию модульных полов ложится на завод, даже не очень квалифицированные паркетчики без труда соберут любой из множества вариантов рисунков укладки, смогут сочетать модули с бордюрами и розетками. Это способствует продвижению красивых полов в регионы и позволяет экономить средства и время.

Сегодня, когда умственный труд играет важнейшую роль в экономическом развитии, роль средств производства существенно изменилась. Главным средством производства становится человеческий мозг, возможности которого многократно усиливаются взаимодействием с вычислительной техникой. Ведущим звеном производства «Ковчег-паркет» является дизайнерский отдел, где ведется разработка проектов, деталировок и конструкторской документации, отрабатывается математическое обеспечение для станков с числовым программным управлением, составляются программы управления хранением, транспортированием и сбытом продукции. Состав и оснащение дизайнерского отдела, творческий потенциал художников-прикладников фирмы, опыт и квалификация мастеров позволяют компании чутко улавливать современные тенденции и веяния моды, использовать новейшие материалы и технологические приемы. Именно надежная технология в сочетании с высочайшим качеством продукции позволили компании принять на себя самый длительный срок гарантийных обязательств в отрасли – 3 года.

производства существенно изменилась. Главным средством производства становится человеческий мозг, возможности которого многократно усиливаются взаимодействием с вычислительной техникой. Ведущим звеном производства «Ковчег-паркет» является дизайнерский отдел, где ведется разработка проектов, деталировок и конструкторской документации, отрабатывается математическое обеспечение для станков с числовым программным управлением, составляются программы управления хранением, транспортированием и сбытом продукции. Состав и оснащение дизайнерского отдела, творческий потенциал художников-прикладников фирмы, опыт и квалификация мастеров позволяют компании чутко улавливать современные тенденции и веяния моды, использовать новейшие материалы и технологические приемы. Именно надежная технология в сочетании с высочайшим качеством продукции позволили компании принять на себя самый длительный срок гарантийных обязательств в отрасли – 3 года.

В завершение необходимо отметить, что в подготовке статьи использованы фотографии образцов продукции, заимствованные из проспектов фирмы. Однако, язык с трудом поворачивается назвать «проспектами» эти произведения искусства, где фотографии и верстка выполнены специалистами «Ковчега», а тексты принадлежат перу Михаила Юдовича Сорочкина, чье имя известно каждому паркетчику в России.

А запуск центра Busellato позволил осуществить заветную мечту всех работников предприятия: добиться точности в пять сотых миллиметра при перемещении обрабатывающего инструмента на длину до трех метров. В этом – большая заслуга главного инженера «Глобал Эдж» Владимира Хлебникова. Надеемся, что ввод в строй этого агрегата поможет «Ковчегу» выполнить суперсложные заказы требовательных шейхов из Арабских Эмиратов. Они уже едут.

При перепечатке ссылка на www.woodbusiness.ru обязательна!