Композиционные материалы из отходов древесины и бытовых полимеров

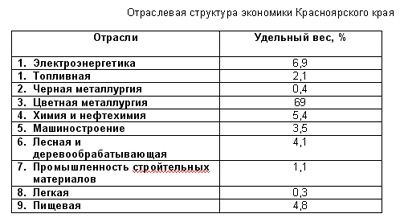

Низкие доходы от ЛПК обусловлены недостаточной степенью востребованности отходов лесопиления и лесопереработки. В традиционном рассмотрении использования лесосырьевого ресурса Красноярского края упускается еще одна возможность выгодного его использования при низких капитальных затратах, а именно создание композиционных материалов на основе древесных отходов с различными сочетаниями как наполнителей, так и связующей матрицы.

В лесопромышленном комплексе Красноярского края работают около 1800 коммерческих предприятий, 1500 из которых – субъекты малого бизнеса. На этих предприятиях работают около 50 тыс. человек, что обеспечивает 15% занятости в крае. Необходимо отметить несколько проблем. В частности, это недостаток мощностей – 80% предприятий оснащены устаревшей техникой и не имеют возможности приобретать новую, и осваивать современные технологии. Кроме того, проблемой является отсутствие оборотных средств у предприятий малого бизнеса.

Низкие доходы от ЛПК обусловлены недостаточной степенью востребованности отходов лесопиления и лесопереработки. Как вариант решения предлагается разработка проектов создания довольно дорогостоящих целлюлозно-бумажных производств, либо производств материалов ДСП и МДФ, также рассматривается вопрос использования отходов лесопереработки в качестве топлива. Заместитель руководителя федерального агентства по лесному хозяйству Михаил Гиряев считает лесосырьевые ресурсы в Красноярском крае наиболее привлекательными для реализации крупных инвестиционных проектов. «Здесь очень серьезные, почти неограниченные природные ресурсы. Расчетная лесосека составляет порядка 50 млн. кубометров, а осваивается 9 млн. кубометров. Второе – очень качественные лесосырьевые ресурсы. Особенно в Кодинском лесхозе и Богучанском районе. Значительные запасы древесины на одном гектаре. Здесь произрастает высокопродуктивная сосна. Более того, она считается самой лучшей – экологически чистая, а себестоимость ее намного ниже по заготовке. В крае много мягколиственной и низкотоварной древесины, а это сырье для крупных целлюлозобумажных комбинатов. Словом, ресурс громаден, потенциал огромен и главное - экономически доступен. Здесь следует строить крупные комбинаты по глубокой переработке древесины, например – ЦБК и мебельные производства. (ИА «KNEWS» 2005 год)

В данном рассмотрении использования лесосырьевого ресурса края упускается еще одна возможность выгодного его использования при низких капитальных затратах, а именно создание композиционных материалов на основе древесных отходов с различными сочетаниями как наполнителей, так и связующей матрицы.

Рассмотрим вариант создания композиционных материалов - дискретные мелкие частицы древесины совместно с отходами полиэтилена. Если в качестве матрицы использовать полимер, а в качестве наполнителя мелкие древесные отходы, то возможно создание изделий сложной конфигурации в пресс-формах, которые могут найти многочисленное использование в строительстве, производстве мебели и в быту, а также в машиностроении.

На рисунке 1 представлены технологические операции получения композитов на основе измельченной древесины и термопластичных полимеров. Структура перечисленных операций в зависимости от получаемого изделия может сильно отличаться друг от друга. В качестве примера приведем технологию изготовления изделий из древесных частиц в смеси с мелкими частицами вторичного полиэтилена.

Древесный наполнитель подсушивают до влажности не более 15 %, фракционируют и подают в двухчервячный экструдер, где его нагревают до 80 оС. Под вакуумом влага испаряется в зоне дегазации и влажность наполнителя становится ~ 6 %. Затем подогретый древесный наполнитель смешивают с расплавом полипропилена (температура 200 -220 оС) подаваемого из двухчервячного экструдера. Полученный материал подвергается дегазации в специальном устройстве после чего пропускают (экструдируют) через щелевую головку, откуда лента заданной толщины подается в трехвалковый каландр, затем на охлаждение. Охлаждение проводят на столе, где ножами осуществляют продольную резку ковра. Поперечную резку производят на гильотинных ножницах. Отходы, образующиеся при обрезке, измельчают и возвращают в экструдер наполнителя, чем обеспечивается безотходная технология. Готовый лист манипулятором с вакуумными присосками подают на подъемный стол и транспортируют на склад. Такая технология известна в Швеции, Японии, Польше, Италии и других странах. Рассмотренный технологический процесс будет отличаться параметрами его проведения в зависимости от региона использования.

В описанном примере получается продукция в виде листовых материалов, чем не исчерпывается технология получения данных композитов. Состав операций (а соответственно и применяемое оборудование) можно привести в соответствие с региональными возможностями и потребностями.

Плиты и детали на термопластичном связующем.

ДПКМ – древесно-полимерные композитные материалы.

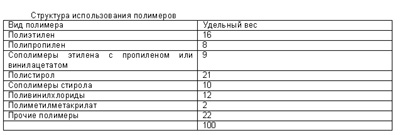

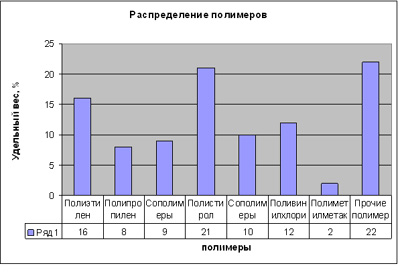

В качестве термопластичных добавок используются полиэтилен, полипропилен, сополимеры этилена с пропиленом или винилацетатом, полиситирол и сополимеры стирола, поливинилхлориды, полиметилметакрилат и прочие полимеры, получамые из доступного углеводородного сырья. Древесным наполнителем могут служить древесная мука (дисперсность 0,01 – 1 мм), опилки (1 – 8 мм), молотая кора, растительные сельскохозяйственные отходы, стружка хвойных и лиственных пород (1- - 20 мм). Исследования показали, что порода древесины особого значения не имеет, гораздо важнее размер и форма древесных частиц. Содержание связующего варьируется в широких пределах – от 10 до 40 % от массы абсолютно сухой древесины. Получаемый термопластичный материал имеет прочность при изгибе, сопоставимую с прочностью стандартных ДСтП, и при этом обладает такими достоинствами, как экологическая чистота, невысокая плотность, хорошая водо-, морозо- и биостойкость, низкая себестоимость и технологичность. Отходы плитного производства в данном случае стопроцентно пригодны для переработки в новую продукцию. Древесно-клеевую смесь можно перерабатывать как методом экструзии с получением профильных погонажных изделий, так и методом плоского прессования с получением не только плит постоянной толщины, но и профильных деталей мебели, стеновых панелей, тарных деталей. По данным печати, в 2000 году на западе разработкой и производством подобных древесно-полимерных композитных материалов занималось около сорока фирм и объем выпуска этой продукции составил около трехсот тысяч тонн. Номенклатура продукции весьма разнообразна, например:

Оконные профили из смеси отходов древесины и ПВХ в соотношении 60:40,

Оконные профили из древесины и полипропилена в соотношении 50:50,

Профили и поддоны из композита, содержащего древесину и продукт переработки пластиковых бутылок (70:30),

Листовой материал из древесной муки, полиолефинов (30 %) и переработанной крошки из шин.

Отличительной особенностью данной технологии заключается в том, что нагреванию подлежит сам формуемый материал, в то время как пресс должен быть холодным или иметь загрузочную часть слегка нагретой. Путь привлекателен, так как он позволяет при сравнительно малых инвестициях получать продукцию с высокой добавленной стоимостью.

Б.Д. Руденко, В.Н. Хлебодаров

Сибирский Государственный Технологический университет, г.Красноярск

Журнал "Лес и Техника"

При перепечатке ссылка на www.woodbusiness.ru обязательна!